化粧品・食品・工業用途など、液体用軟包材(パウチ)を中心とした、容器機能・デザイン設計から容器製造、充填設備までご提案。

包装・容器の企画、設計、デザイン、製造、販売

化粧品・食品・工業用途など、液体用軟包材(パウチ)を中心とした、容器機能・デザイン設計から容器製造、充填設備までご提案。

包装・容器の企画、設計、デザイン、製造、販売

SOLUTION

装置開発のプロジェクトでは、本体の設計と、内部で使われる容器の選定が別々のプロセスで進むことが多く、プロジェクト終盤で仕様のミスマッチが課題となるケースは少なくありません。

今回ご相談いただいたのも、同様の課題を抱えるとある装置メーカー様でした。

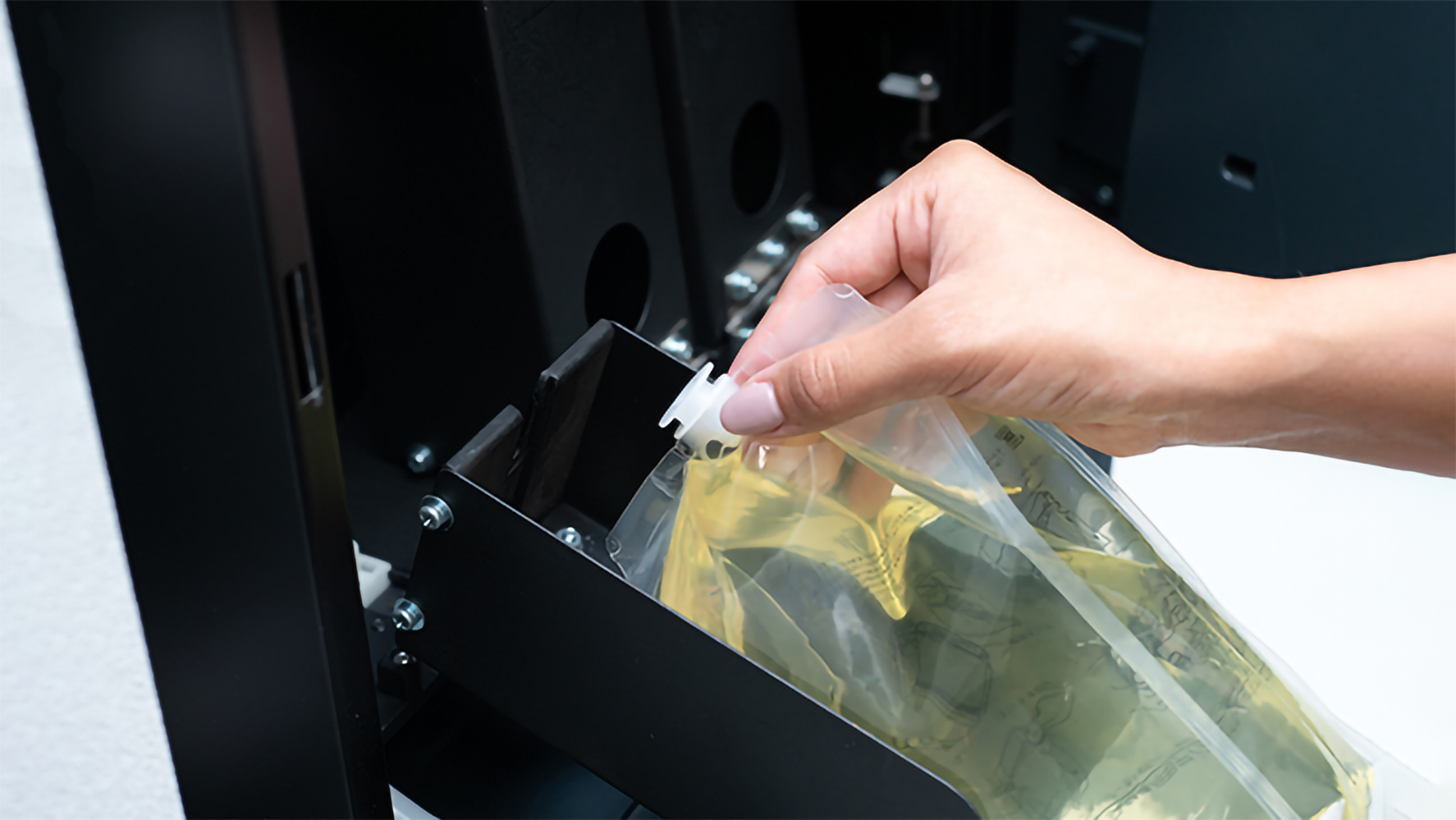

来年発売予定の新型ディスペンサー装置の開発を進めていましたが、内部に組み込む液体容器の選定が難航している、と開発担当者様からご相談をいただきました。

「装置内の限られたスペースに収まり、かつ安定して液体を供給できる、という条件を満たす容器が必要なのですが、既製品ではどうしても見つからず、容器選定が今回の装置の設計上のボトルネックになっていて…。」

装置の性能を最大限に引き出すためには、装置本体の設計と、それに組み込む容器の設計を個別に行うのではなく、一体のシステムとして捉えるという発想が求められていました。

この「設計上のボトルネック」を解消するため、私たちは、お客様の装置設計の進捗に合わせ、容器設計の観点から都度フィードバックを行いながら、共にゴールを目指すという開発アプローチをご提案しました。

具体的な開発ステップは以下の通りです。

まず、開発初期段階で秘密保持契約(NDA)を締結しました。装置と容器の仕様を高いレベルで擦り合わせるため、お客様には装置の構造や操作性といった詳細な情報を共有いただき、私たちもそれに基づき容器に求められる要件を定義しました。

装置の機械的制約(寸法、取付方法など)を前提に、内容物の特性や吐出条件まで考慮した、専用パウチの形状・仕様を設計。既製品では対応が難しかった、装置に最適化された設計を行いました。

試作段階では、お客様の開発機に試作パウチを実際に組み込み、取り付けのスムーズさ、液残りの少なさなどを共同で慎重に検証を重ねました。課題が見つかれば、その場ですぐに設計にフィードバックし、改善を繰り返しました。

この「同時並行での開発・検証プロセス」が、開発のボトルネックの解消と、最終製品の完成度向上に繋がりました。

装置の設計と容器の設計を連携させるアプローチにより、お客様は開発のボトルネックを解消。スムーズな製品化を実現されました。

ご担当者様からは、次のようなお言葉をいただいています。

「もし既製品を探し続けていたら、発売スケジュールに間に合わなかったかもしれません。開発の初期段階からパートナーとして伴走してくれたおかげで、安心してプロジェクトを進めることができました。」

「装置に組み込み、送液するための最適な液体容器が見つからない」

「容器の選定が、開発のボトルネックになってしまっている」

こうした課題は、多くの装置開発プロジェクトでよく聞かれるお悩みです。

私たちパックプラスは、単に既製の容器をご提案するのではなく、お客様の装置開発のパートナーとして、プロジェクトの初期段階から伴走し、装置に最適化された容器を設計することで、プロジェクトの円滑な進行をサポートします。

装置に組み込む容器の設計でお困りの際は、ぜひ一度、お客様の装置構想と現在の課題をお聞かせください。